铁型覆砂铸造灰铸铁制动鼓的生产控制

摘要������:介绍了常用灰铸铁制动鼓铸件的产品要求,采用铁型覆砂铸造生产灰铸铁制动鼓的工艺和生产实践,以及生产中的控制条件和注意事项。

关键词:灰铸铁;制动鼓;铁型覆砂铸造

近年来,汽车工业的发�����展为汽车零部件企业,特别是铸造企业的发展提供了巨大的发展空间。汽车制动鼓是汽车鼓式制动器的主要零件,也是主要的磨损消耗件,市场需求量巨大。

传统的制动鼓铸造方法采用粘土砂手工造型或机器造型,一般规模较小,产品供应配件市场的企业,还在使用手工造型生产;一些规模较大,主要为车轴厂配套的企�����业大都采用气动微震造型机组成的开放式 造型线生产。采用粘土砂铸造主要缺点是产品质量影 响因素多,生产控制难度大,往往造成铸造废品率居高不下。铸造废品一般以砂眼和缩松缩孔最多,占所有废品的70%以上,我公司下属五指石汽车配件厂与 德国BPW车轴有限公司进行合作,开发制造载重汽车制动鼓,采用铁型覆砂铸造技术生产灰铸铁制动鼓。采用铁型覆砂铸造工艺生产制动鼓,克服了传统铸造工�����艺的缺点,铸件冷却、凝固条件好,铸件的球化等级、晶粒大小、致密度等方面都有很大程度提高,改善了铸件综合力学性能,降低成本,提高产品生产率,同时减少了生产过程对环境的污染,实现了绿色铸造工艺,取得了明显的社会和经济效益。

1制动鼓铸件的产品规格

1.1外形及尺寸

灰铸铁制动鼓外形成锅形,一般**直径小������于500 mm,高度250〜300 m�����m。制动鼓内侧为制动面,不加工,允许有直径不大于2 mm、深度不大于1.5 mm、底面清晰可辨、数量不超过3处、两缺陷间距為150 mm的缺陷存在。法兰安装面、螺栓孔、定位止口不允许存在铸造缺陷。

1.2化学成分、金相组织及力学性能

制动鼓作为一种摩擦制动件,要求有较好的强度、 耐磨性及散热性,传统上为了适应超载现象,选用材料为HT300,但近几年来参考国外产品的要求,在考虑强度的同时应有较低的制动噪音,降低�����环境污染,高碳 HT250材质成为制动鼓材料的主流。HT250制动鼓的化学成分如下:3.4%〜3.7% C、1.5%〜2.1% Si、0.6%~ 0.9%Mn、0.2%�����〜0.4%Gr、0.3%~0.5%Cu、P≤0.12%、 S ≤0.1%。

金相组织要求:基体组织为细片状珠光体≥95%, 游离碳化物≤1%,磷共晶数量≤4%,且分布均匀;考虑��������兼顾强度和散热性,要求石墨为A型片状石墨,石墨长度3〜5级�������。力学性能要求:试棒强度≥250 MPa,本体强度 220 MPa,硬度HB187〜241。

2制动鼓的铁型覆砂铸造工艺

汽车铸件的生产主要有普通湿砂型铸造、冷硬树脂砂型铸造、离心铸������造和铁型覆砂铸造。而普通砂型和树脂砂铸造工艺存在工艺复杂、出品����率低等缺点,本厂采用铁型覆砂铸造工艺。

铁型覆砂铸造是在粗成形的金属型(称为铁型)内腔覆上一薄层型砂而形成铸型,通过对铁型的重量、壁厚与覆砂层厚度的合理控制,使铸件的充型、凝固和冷却过程在一个比较理想的条件下完成,**限度地消除产生铸造缺陷的因素,从而可大大提高铸件的质量。另外,铁型覆砂铸造采用覆膜砂造型,生产的铸件尺寸精度高,表面质量好。由于铁型刚性好,没有退让性,冷却速度快,生产的铸件内部材质致密�����,废品率大大降低[2]�������。

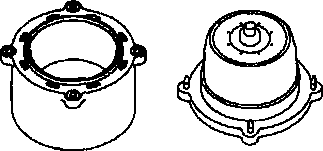

制动鼓采用铁型覆砂铸造工艺,一般采用一型布置1件制动鼓,图2为制动鼓上下模型。�����法兰安装面朝上,采用顶注方式浇注。该工艺的优点是结构简单, 要求高的法兰面接近浇注系统,补缩效果好。浇注系统������采用半封闭式,横内=1.3:1.7:1,在保证一定的撇渣作用下,减少对砂型的冲刷力。铁液从上部流入,易于充满,减少浇不足或冷隔现象,而且温度梯度也有利于补缩。

图1制动鼓上下铸型

根据制动鼓铸件的结构和特点,设计的铁型覆�������砂层厚度控制在8~10mm,铁型壁厚20~30mm,使�������制动鼓浇注后的冷却速度控制在理想状态。

由于制动鼓工艺上采用自来芯实现内腔,在造型时,下型包裹在模具内部,排气条件很差,因此在模型设计时,需要������考虑设������置排气装置。

3制动鼓的铁型覆砂铸造生产控制

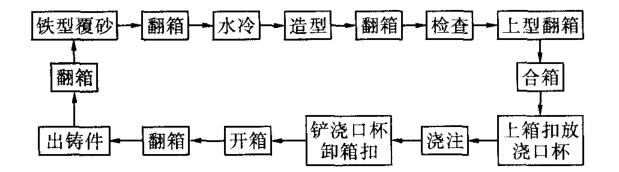

生产制动鼓铸件采用封闭式的铁型覆砂铸造生产线,可连续生产,工艺流程见图3。生产线配套造型机、合箱机、翻箱机、出铸件机以及输送辊道,形成封闭的生产循环。�������生产线生产率为20型/h,配套熔炼设备为1.5 t中频炉。

图2生产线工艺流程图

覆砂造型是铁型覆砂铸造生产的关键环节,一般采用射砂-热固化造型。采用双工位覆砂造型机,同时完成上、下铁型的覆砂造型。造型时控制������铁型温度 200〜250°C ,模型温度250°C左右。其中模型温度采用电热管加热,由造型机的温控系统控制,基本保持恒温状态。铁型温度利用浇注开箱后的余温,温度随着铁型循环的次数不断上升,若循环次数多,一般需要采用降温装置来调节温度。

造好型的铁型通过合箱机合箱。为了克服夹渣、夹砂等铸造缺陷,合箱时在浇注系统的分型面放置耐高温的纤维过滤网。合箱后在浇注段进行浇注,�������一般浇注温度控制在1 420~1 350 °C,每型的浇注时间控制在30s以内。浇注完成后,3min左右去除浇口杯以便开箱。待冷却15 min左右即可在开箱机开箱。由于制动鼓内腔为圆柱形,且较深,开箱后铸件冷却收缩,而铁型基本没有退让性,因此制动鼓包裹在下型上,很难落下来,因此必须����采用专用设备。

另外,由于铁型随制动鼓外型的原因,设计翻箱吊轴时重心偏离较多,无法人工翻箱,因此铁�����型不设计吊轴,一般采用滚筒式电动翻箱机。

为了实现绿色铸造,优化工作环境,本工艺采用电加热,减少工艺过程中CO2和H2O的排出,减少对环境污染,同时采用回收废铁作为原料,降低产品成本。

4、生产中需要注意的其他事项

采用铁型覆砂铸造,一旦工艺确定后,生产过程的控制相对粘土砂铸造来说简单很多,在铁液质量保证下,生产的铸件质量比较稳定。制动鼓铸件生产过程中除了铁液质量引起的缺陷外,比较����多的缺陷为砂型裂纹和粘砂。

裂纹的主要原因是覆膜砂在浇注过程中受热膨胀挤压造成,严重时会造成铁液钻入裂纹使砂型表面凸出,造成铸件缺肉而报废。解决的方法有两种:一是提高覆膜砂�������的强度;二是增大覆膜砂粒度范围,增加覆砂后的紧实度,从而也提高了强度。

粘砂层往往硬度较大,打磨闲难,粘砂严重的由于很难清理掉而造成废品。粘砂的机理分为机械粘砂和化学粘砂,在制动鼓上两者都存在。 解决粘砂主要措施有:提高造型时的射砂���������质量,设计好模具的排气,使造型紧实;控制好模型、铁型的温度,特别是铁型的温度。制动鼓铸件的质量在70kg左右, 蓄热量较大,铁型吸热多,经过几个循环后铁型的温度会超过250°C,造型后的铁型在合箱、浇注等待过程中一直处于加热状态,覆膜砂颜色会变成深褐色,强度大大降低,容易造成冲砂和粘砂。

经过生产实践显示,利用铁型覆砂铸�������造技术生产灰铸铁制动鼓铸件比传统粘����土砂铸造更有优势,主要表现在废品率低、组织致密、铸件尺寸精度高、表面质量好,质量影响因素少。在保证铁液质量,选好覆膜砂,控制好覆砂温度下,可实现批量稳定地生产,铁型覆砂铸造是生产灰铸铁制动鼓铸件较好的工艺之一。